Häufig haben unsere Kunden bereits eine konkrete Vorstellung, welche Materialeigenschaften die Bauteile haben sollen, welche sie bei uns drucken möchten. Meist handelt es sich dann um Prototypen, die in der Serie schlussendlich im Spritzguss gefertigt werden. Damit die Prototypen dem Endprodukt möglichst nahe kommen, sind die entsprechenden Materialeigenschaften essentiell. Dank unserem breiten Portfolio an unterschiedlichsten Technologien und verschiedensten Materialien haben wir bisher immer eine Lösung gefunden.

In diesem Fall hatte unser Kunde verschiedene Bauteile mit völlig unterschiedlichen Eigenschaften benötigt:

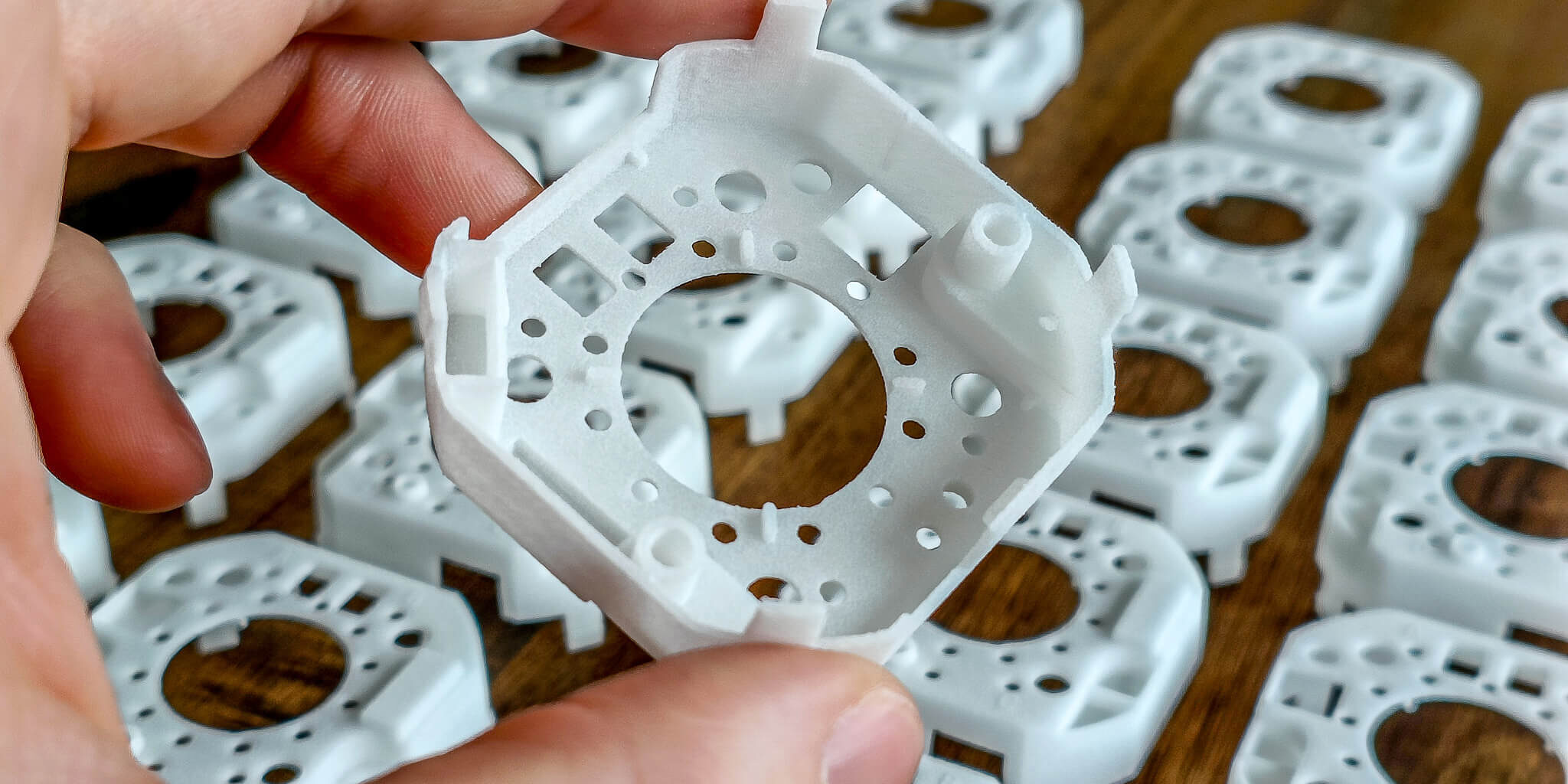

Das eine Bauteil sollte in einem Material gedruckt werden, das den Eigenschaften von einem PA66/PA6 Compound am nächsten kommt. Durch einen Vergleich mehrere Polyamide, welche wir anbieten, viel die Wahl schlussendlich auf ein glasfaserverstärktes PA12. Gedruckt wurden die Teile schlussendlich in SLS Verfahren. Nicht nur lag das PA-F mit seinen Eigenschaften der Kundenanforderung am nächsten, sondern eignet sich auch speziell gut für sehr dünnwandige Bauteile. Obwohl das Bauteil eine Wandstärke von nur 0.5mm besitzt, konnte es ohne Probleme und in hoher Qualität gedruckt werden.

Bei zwei weiteren Bauteilen waren die mechanischen Eigenschaften weniger ausschlaggebend. Viel mehr war eine hohe Transparenz gefordert. Selbstverständlich haben wir auch für diese Anforderung eine Lösung in Form des Materials ClearVue. Das Material bietet durch die SLA Technologie nicht nur eine absolut glatte und hochwertige Oberfläche, sondern eben auch eine ausgezeichnete Transparenz. Diese Transparenz wird durch die Nachbearbeitungsschritte Schleifen, Polieren und Klarlacklackierung erreicht.

Die gedruckten Bauteile konnten die Kundenanforderungen schlussendlich vollständig erfüllen und für entsprechende Tests verwendet werden. Durch die schnelle und einfache Herstellung gedruckter Prototypen kann so die Entwicklung mit maximaler Effizienz vorangetrieben werden. Zudem können deutlich Kosten eingespart werden, da nicht bereits in der Entwicklungsphase erste Spritzgusswerkzeuge gefertigt werden müssen.